Geschichte der Porzellanindustrie

Das Mediciporzellan, das französische Frittenporzellan, das Réamurporzellan, das Fayenceporzellan und viele andere waren keine Porzellane, da sie nicht alle Eigenschaften besaßen. Daher ist es sehr schwer festzustellen, welche “Porzellanfabriken-manufakturen” wirklich das Porzellan herstellten. Als die italienischen Majoliken außer Mode kamen, trat die Fayenceware mit weißer Glasur und blauer Farbe an ihre Stelle.

Das Mediciporzellan, das französische Frittenporzellan, das Réamurporzellan, das Fayenceporzellan und viele andere waren keine Porzellane, da sie nicht alle Eigenschaften besaßen. Daher ist es sehr schwer festzustellen, welche “Porzellanfabriken-manufakturen” wirklich das Porzellan herstellten. Als die italienischen Majoliken außer Mode kamen, trat die Fayenceware mit weißer Glasur und blauer Farbe an ihre Stelle.

Das auch die im 19. Jahrhundert entstandenen Betriebe der Oberpfalz gerne Fayenceporzellan als Porzellan verkauften, war aufgrund von Absatzschwierigkeiten, Kapitalmangel /-mobilität und weiterer Faktoren nicht ausgeschlossen.

Die Firmenbezeichnung Porzellanfabrik wurde nur allzu gern der Bezeichnung Fayence vorgezogen, da die Porzellanherstellung in der Bevölkerung ein hohes Ansehen genoß.

Vorgeschichte

Der Wunsch, Porzellan zu besitzen, wurde ausgelöst durch Schalen, Vasen und Dosen, die Marko Polo im 13. Jahrhundert von seinen Reisen aus China mitbrachte. Die Geschichte des europäischen Porzellans beginnt mit der Entdeckung der Herstellungsmethode durch Ehrenfried Walther von Tschirnhaus (1651-1708) und Johann Friedrich Böttger. Von Tschirnhaus gelang es, nach jahrelangen Versuchen in seinem Schmelztiegel das erste Stück weißes Hartporzellan herzustellen. Vorausgegangen waren die Bemühungen Böttgers auf der Albrechtsburg bei Meißen auf Geheiß August des Starken, dem Kurfürst von Sachsen und König von Polen, Gold herzustellen.

Der Wunsch, Porzellan zu besitzen, wurde ausgelöst durch Schalen, Vasen und Dosen, die Marko Polo im 13. Jahrhundert von seinen Reisen aus China mitbrachte. Die Geschichte des europäischen Porzellans beginnt mit der Entdeckung der Herstellungsmethode durch Ehrenfried Walther von Tschirnhaus (1651-1708) und Johann Friedrich Böttger. Von Tschirnhaus gelang es, nach jahrelangen Versuchen in seinem Schmelztiegel das erste Stück weißes Hartporzellan herzustellen. Vorausgegangen waren die Bemühungen Böttgers auf der Albrechtsburg bei Meißen auf Geheiß August des Starken, dem Kurfürst von Sachsen und König von Polen, Gold herzustellen.

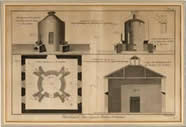

Statt Gold zu erfinden, schlug die Geburtsstunde des Porzellans. Tschirnhaus entwickelte hierfür einige Brennspiegel, die zur Erreichung der hohen Temperaturen dienten. Im Oktober 1708 fertigte er noch einen Porzellanbecher. Nach von Tschirnhaus Tod (11.10.1708) führte Böttger die Porzellanforschung fort. 1709 gelang ihm die Herstellung eines roten Steinzeugs, das nach ihm "Böttger-Steinzeug" genannt wurde.

Entwicklung

Das neue Porzellan, das Hartporzellan, erfährt heute ständige Verbesserungen hinsichtlich der Feuerfestigkeit (für GV-Kochstellen), Kantenbruchfestigkeit, Oberflächenhärte, Stapelfähigkeit und Spülmaschinenfestigkeit.

Erst dadurch ist der Einsatz im Systemgeschirrbereich und Großküchen möglich. Es entstehen die Produktgruppen “Systemgeschirr” und “GV-Porzellan”. Die Entwicklung der Porzellanindustrie bis zum Ende des 19. Jahrhunderts vollzog sich in drei Schritten.

Erst dadurch ist der Einsatz im Systemgeschirrbereich und Großküchen möglich. Es entstehen die Produktgruppen “Systemgeschirr” und “GV-Porzellan”. Die Entwicklung der Porzellanindustrie bis zum Ende des 19. Jahrhunderts vollzog sich in drei Schritten.

Betrachtet man diese unter Berücksichtigung der Erzeugnisse, so wurden in der ersten Periode vornehmlich “Luxusporzellane”, Luxusartikel und handgemalte Figuren hergestellt.

Einfache Formen und relativ dicker Scherben kennzeichneten in der zweiten Periode die Einführung der “Gebrauchsgeschirre”.

Die Erhöhung der Qualität in der dritten Periode, die sich durch einen feinen Scherben auszeichnete, ließ das “feine Tafelgeschirr” entstehen.

Heute verwendet man unter letzerem ebenfalls die Bezeichnung Gebrauchsgeschirr.

Das Porzellan und die Oberpfalz

Wegen der komplizierten und kostspieligen Produktion konnte das Porzellan nicht in größeren Mengen fabriziert werden. Die Herstellung lag ausschließlich in den Händen der regierenden Fürsten und war an sie gebunden: Zum einen diente der Betrieb, der im Schloss integriert war, als Einnahmequelle, zum anderen sollte die Tischkultur ihn profilieren.

Die Rohstoffe Quarz und Feldspat waren leicht zu erhalten, doch das Kaolin war zunächst selten und kostbar. In der zweiten (merkantilistische Periode) war für die Gründung eines Unternehmens in erster Linie die Standortlehre ausschlaggebend. Der Betrieb konnte nun auch außerhalb der Schlösser liegen.

Die Porzellanbetriebe waren in der Regel dort angesiedelt, wo Brennmaterial und Arbeitskräfte vorhanden waren. Diese beiden Faktoren wirkten sich stärker in der Standortwahl aus als die verhältnismäßig hochwertigen Rohstoffe.

Einerseits wurde die Wahl der Abnehmer nicht mehr vorgeschrieben, andererseits mußte der Unternehmer auf die finanzielle Unterstützung des Fürsten verzichten. Die dritte Periode ließ nach dem Krieg (1870) die meisten Fabriken dort entstehen, wo bereits die Porzellanindustrie ansässig war oder die Verkehrsanbindung es ermöglichte.

Die Entwicklung der Porzellanindustrie machte ab jetzt ihre größten Fortschritte.

Der erste Betrieb

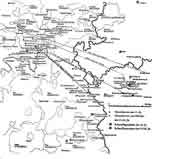

Ihre größte Verbreitung hatte die Porzellanindustrie hinsichtlich der Anzahl der Betriebe in Thüringen, gefolgt von Schlesien, Saargemünd und Oberfranken.

Wie in der gesamten Oberpfalz befanden sich in Regensburg nur wenige Betriebe dieser Branche. Verschiedene Umstände führten zur Einführung der Porzellanherstellung in der Oberpfalz: Der nördliche Teil der Oberpfalz liegt zwischen den Rohstoffvorkommen in Böhmen und den ersten Manufakturen in Thüringen.

Es war damit nur noch eine Frage der Zeit (und des Kapitals), bis sich die ersten Porzelliner in dieser Region niederließen. Dass im 18. Jahrhundert keine Betriebe entstanden waren, ist damit zu begründen, dass zum einen die Zunftfesseln der alten Reichstadt erst zu Beginn des 19. Jahrhunderts abgestreift wurden und zum anderen es am Kapital mangelte. Der Unternehmer Koch gründete im Jahre 1803 den ersten oberpfälzischen Porzellanbetrieb in Regensburg, der später unter dem Namen Schwerdtner bekannt wurde. Das finanzielle Problem konnte erst nach dem Einzug des Mainzer Fürsten C.Th. von Dalberg gelöst werden, da dieser dem Projekt sehr wohlwollend und finanzkräftig gegenüberstand. Eine Unternehmensgründung außerhalb Regensburgs war in der Oberpfalz also unmöglich.

Es war damit nur noch eine Frage der Zeit (und des Kapitals), bis sich die ersten Porzelliner in dieser Region niederließen. Dass im 18. Jahrhundert keine Betriebe entstanden waren, ist damit zu begründen, dass zum einen die Zunftfesseln der alten Reichstadt erst zu Beginn des 19. Jahrhunderts abgestreift wurden und zum anderen es am Kapital mangelte. Der Unternehmer Koch gründete im Jahre 1803 den ersten oberpfälzischen Porzellanbetrieb in Regensburg, der später unter dem Namen Schwerdtner bekannt wurde. Das finanzielle Problem konnte erst nach dem Einzug des Mainzer Fürsten C.Th. von Dalberg gelöst werden, da dieser dem Projekt sehr wohlwollend und finanzkräftig gegenüberstand. Eine Unternehmensgründung außerhalb Regensburgs war in der Oberpfalz also unmöglich.

Die Standortfrage

Weitere Gründe für die Niederlassung der Porzellanherstellung war der Reichtum an Brennstoffen, die gefundenen Kaolinlager in Amberg, Pressath, Kemnath und Mitterteich sowie die billigen Arbeitskräfte. Die ansässige Glasindustrie führte die durch ähnliche Handgriffe geschulten Arbeitskräfte der Porzellanindustrie zu.

Gerade für die Porzellanindustrie war es wichtig, dass die Manufaktur nie dem Zunftzwang unterworfen war. (Dass die Gründung der Regensburger Porzellanfabrik in dem Zunftwesen eine Behinderung gesehen haben soll, mag daran liegen, dass dieser Betrieb nicht als Manufaktur anerkannt wurde, weil sich doch die Wohnung und die Betriebsstätte in einem eher bescheidenen Anwesen befanden).

Die Porzellanindustrie glich einem modernen Gewerbezweig, in dem das Handwerk nie festen Fuß fassen konnte. Allerdings war man von der Massenproduktion noch weit entfernt.

Erste Absatzschwierigkeiten

Das Hauptabsatzgebiet der Porzellanindustrie um 1806 war der Orient, während die lokale Nachfrage mit Fayence- und Steingutprodukten befriedigt wurde. Am Porzellan kann man verfolgen, wie aus einem exklusiven Produkt für wenige durch die industrielle Entwicklung, duch allmähliche Verbilligung der Produktion die Erzeugnisse zu einem allgemeinen Bedürfnis wurden.

Sobald die Produktion aufgenommen wurde, zeigte sich noch bis zur Jahrhundertmitte, dass die Nachfrage fehlte. Ursachen waren neben der Neuheit des Fabrikates, die anfänglich ziemlich hohen Preise, die geringe Kaufkraft weiter Schichten sowie deren Bedürfnislosigkeit.

Die Regensburger Porzellan- und Steingutfabrik unter der Leitung von Koch musste nach 7 Jahren nach der Betriebsaufnahme die Produktion auf Steingut umstellen, da dieser Bereich einen ungeahnten Aufschwung erlebte.

Die Kombination aus Porzellan- und Steingutfabrik, die man auch leicht an Hand der Firmennamen erkennt, ermöglichte es dem Unternehmen einen breiteren Kundenkreis anzusprechen. Schnell wurden die Vorteile des Porzellans gegenüber des Tonscherben erkannt:

Das Aussehen und die Haltbarkeit des Porzellan lösten ab den 50er Jahren eine erhöhte Nachfrage nun auch bei der breiten Bevölkerung aus. Sie schaffte die Grundlage für Gründung neuer Unternehmen.

Die neue Energiequelle

Die Wälder gaben längst nicht mehr soviel Holz als die Fabriken mit ihren Öfen brauchen würden. Gleich zu Beginn machten sich die Fabriken deshalb vom Wasser (Wassermangel in den Sommermonaten) und vom Holz der Wälder unabhängig.

Die langflammige Braunkohle wurde die Betriebsstoffgrundlage der Porzellanindustrie. Um diese Zeit entstand die Steingut- und Porzellanfabrik Heinrich Waffler, die vom Ende der 1850er Jahre bis um die Jahrhundertwende existierte.

Gleichzeitig hatte (ab 1856) die Gewinnung der Porzellanerde und die Schlemme eine außerordentliche Ausdehnung erfahren. In der Gegend zwischen Amberg, Schnaittenbach und Freihung wurden jährlich 10.000 Tonnen teils als Rohstoff, teils als Fertigprodukt aus den Betrieben in Marberg und Hirschau versendet.

Eine Ausweitung der verarbeitenden Betriebe wäre, wie auch der Rest der Porzellanindustrie fordert, nur durch einen preiswerten Bezug von Holzkohle möglich gewesen. Allerdings mussten diese Schlemmen später vermehrt mit den sehr guten, d.h. reine und weißbrennende Kaoline aus Böhmen konkurrieren.

Schließlich hatten sie zu Beginn des 20. Jahrhunderts bei der Belieferung oberpfälzischer Porzellanbetriebe das Nachsehen.

Kunst wird zum Design

Gegen Ende des 19. Jahrhunderts entstand neben der qualitativ auch die quantitativ leistungsfähige Porzellanindustrie. Damit gelangten die Produkte der keramischen Industrie in den Bereich des Massenkonsums, war doch das letztere die Vorbedingung der Großindustrie.

Die Porzellanindustrie wurde auf eine fundierte Grundlage gestellt, denn das so vielseitig verwendbare Material verlor seinen bisherigen Charakter als reines Luxusgut. Nicht mehr der Kunstkeramiker sondern der Designer, der in den Maßstäben der Massenproduktion dachte, entwarf das Porzellan:

Eine zeitgemäße Form für Jung und Alt, in jedem Wohnraum verwendbar, dabei gebrauchstüchtig, die zugleich mehr als den Wert des Materials (und Kaufpreises) widerspiegelte und in der Herstellung "nichts kosten durfte".

Der Entwurf ist nicht mehr alleine von der Schönheit, sondern unmittelbar von den Fertigungsmöglichkeiten der Anlagen abhängig. "Künstlerische Elemente müssen produzierbar sein". Zur Jahrhundertmitte entwickelte sich eine Hausindustrie in der Porzellanmalerei. Solche Porzellanmaler beschäftigten sich sowohl mit dem Dekorieren billigen Stapelgeschirres als auch mit dem Bemalen hochwertigen Luxusporzellans.

Sie arbeiteten entweder in dem Fabrikgebäude selbst oder in ihren Wohnungen. Das bemalte Porzellan wurde entweder an die Fabriken oder an die Porzellanhändler verkauft. Solche selbständigen Betriebe wurden nicht nur als freie Gewerbetätigkeit betrachtet, sondern da sie ein Teil der Porzellanfertigung darstellten, wurden sie in den Statistiken (falls nicht gesondert ausgewiesen) als Porzellanfabriken erfasst.

Die Anzahl der Beschäftigten in solchen Betrieben waren aber gegenüber den Porzellanmalern in der Fabrik verschwindend gering.

Erste Porzellanfarben

Der entscheidende Fortschritt in der Bemalung kam ab 1720 durch J.G.Hörold. Er entwickelte Farben mit emailleartigem Glanz. Bis in die 50er Jahre erzeugten die Porzellanmanufakturen ihre Farben selber.

Sie griffen dabei meist auf Metallerze zurück, die in der näheren Umgebung gefunden wurden. Das von dem irischen Graveur John Brooks erfundene Umdruckverfahren, das sich die Firma Sadler & Green in Liverpool im Jahre 1752 patentieren ließ, vebreitete sich von England aus nach Berlin (1810) und Meißen (1814).

Zusammen mit der Verbilligung der Golddekoration ermöglichte dies den Porzellanfabriken, der Konkurrenz des Steinguts wirksam zu begegnen.

Die Gründer-Periode

Nach der Beendigung des deutsch-französischen Krieges im Jahre 1870 und mit Beginn der 3. Periode setzte mit der allgemeinen Industrialisierung Deutschlands die sogenannte "Gründer-Periode" ein, die auch auf die oberpfälzische Porzellanindustrie übergriff.

Die Industrialisierung wirkte sich in der Weise aus, dass sich Fabriken einerseits aus kleinen Porzellan-Malereibetrieben entwickelten, andererseits machten sich ehemalige Porzellanarbeiter selbständig, gründeten zuerst Malereibetriebe oder konnten mit der Finanzierung Dritter bereits von Anfang an größere Betriebe enstehen lassen.

Die Unternehmer-Interessen wurden ab 1880 durch Zusammenschluss in Verbänden vertreten. Während bei der industriellen Entwicklung der technologische Ablauf grundsätzlich gleich blieb, wurden die Antriebsformen stark beeinflusst. Als typische Antriebskräfte galten Pferdegöppel, Wasserkraft, zum Ende des 19. Jahrhundert die Dampfmaschine.

Dies ermöglichte die Bodenentfremdung der Porzellanindustrie, da sie in Verbindung mit der mittlerweile guten Verkehrsanbindung nicht mehr an die Roh- und Betriebsstofflager (Brennmaterial) der Oberpfalz gebunden war.

Auch für die Feuerungseinrichtungen der Öfen ist eine Entwicklung Holz, Kohle und Gas erkennbar.

Aus den IHK-Berichten

Die Lebensdauer solcher Betriebe unter einer Unternehmensleitung war in der Regel nicht lang. Der Kapitalmangel der Gesellschafter, die schlechte Infrastruktur und der noch mangelnde Bekanntheitsgrad solcher im Grenzland liegender Betriebe führten dann zu Schließungen, wenn sich nicht kapitalkräftige Investoren finden ließen:

Im Gegensatz zu den nordoberpfälzischen und oberfränkischen Porzellanfabriken war die Schwerdtner'sche Porzellan- und Steingutfabrik in Regensburg die zweite Fabrik in Bayern (neben Nymphenburg), die überwiegend Gebrauchsgeschirr herstellten. In den Verkauf kamen auch die im eigenen Betrieb produzierten 'Sanitärporzellane' und die feuerfesten Steine sowie die Schmelztiegel für die Oberpfälzer Hüttenwerke.

Trotz der umfangreichen Produktpalette innerhalb der Porzellane und Tone und der Kombination aus porzellan- und tonverarbeitendem Werk bahnte sich allmählich der wirtschaftliche Niedergang an.

Anton Schwerdtner geriet 1850, obwohl er noch Aufträge im voraus hatte, in finanzielle Schwierigkeiten. Das baldige Ende des Unternehmens war auch nach der Übernahme Otto Schwerdtners nicht abwendbar. Die Ursachen lagen in der stärker werdenden Konkurrenz durch die nach Regensburg umgezogene Steingutfabrik Wafflers und in der, wegen Kapitalmangel mittlerweile völlig veralteten und fast unbrauchbaren Öfen, erschwerten Poduktion. Neben der schlechten baulichen Substanz fehlte es auch an der notwendigen Umstellung von Holz- auf Steinkohlenfeuerung.

Die erst später neu eingebauten sächsischen Öfen erforderten eine Anpassung der Masse, so dass wieder ein Großeil der Produktion zu Ausschuss wurde.

Die Ertragslage und die Anschaffung einer Dampfmaschine verschlechterten die finanzielle Lage des Unternehmens. Auch ein Darlehen aus dem durch König Ludwig 1. ins Leben gerufenen 'Industrieunterstützungsfonds' in Höhe von umgerechnet 4.286 Mark konnte nicht mehr helfen.

Der drohende Konkurs war nur durch einen Verkauf abzuwenden, so dass Hauser & Co die letzten Gesellschafter des Unternehmens waren. Der anschließende Niedergang ist aber nicht erklärbar: Während in dem IHK-Bericht 1869 auf die dreifache Vergrößerung des Betriebes und dessen erfolgreichen Aussichten hingewiesen wurde, befindet sich weder in der amtlichen Erhebung 1870 'Betreff den Stand der Industrie in der Oberpfalz' noch im Regensburger Adressbuch desselben Jahres Hinweise auf die Existenz des Betriebes.

Neue Verkehrsmittel

Rohstoffbezug und Absatzverhältnisse der Steingut- und Porzellanfabrik Heinrich Waffler zeigen, dass die Verbesserung der Verkehrsverhältnisse durch die Eisenbahn grundlegend für das Wachstum der Fabrik war: 1869 bezog Waffler an Rohstoffen etwa 750 Tonnen an Steinkohle und 400 Tonnen an Ton.

Die Produkte des Unternehmens gingen u.a. per Bahn in die anderen Teile Bayerns. In dieser Zeit von 1860 bis 1895 konnte das Werk die Arbeitnehmerzahl von 70-80 auf 101 erhöhen.

Die Ausweitung des Bahnwesens förderte auch die Verkehrslage der Stadt Weiden durch die Linie Berlin-München. Neben diesen infrastrukurellen Anschluss erkannten die Gebrüder Bauscher die günstige Lage zu den für die Porzellanherstellung wichtigen Rohstofflagern der Oberpfalz.

1881 wurde für das erste Werk der Grundstein gelegt. Durch die ausschließliche Produktion von Hotelporzellan konnte sich das Unternehmen rasch entwickeln.

Billigimporte

Der Absatz konnte durch Preissenkungen um 1882 leicht gesteigert werden. Zweiseitige Schutzzölle verhinderten einen Außenhandel mit Österreich, die Wirkung gegenüber französischen oder englischen Importen ist aber eher fraglich.

Ein gutes Absatzgebiet, allerdings zu äußert niedrigen Preisen, war lange Zeit Serbien. Die Donauschifffahrt ermöglicht dies. So folgt 1886 eine deutliche Absatzminderung für Steingut und Porzellan.

Die Preise waren fast unter die Herstellkosten gesunken, da die übermächtige und überproduzierende Konkurrenz aus England und Böhmen mit billigeren Produkten den heimischen Markt weiterhin überschwemmte.

Der Vorteil lag, wie auch in anderen Branchen dieser Länder, in den geringeren Transportkosten für Brennstoffe. Um die Konkurrenzfähigkeit zu verbessern, musste der Frachtkostensatz um 25 % gesenkt werden.

Ab 1889 konnten die Erzeugnisse der expandierenden Porzellanindustrie vollständig vom Markt aufgenommen werden. Die wachsende Konkurrenz garantierte niedrige oder sinkende Preise, so dass zwar der Stückgewinn abnahm, der Umsatz durch erhöhten Ausstoß unter Einbeziehung weiter entfernt gelegener Absatzgebiete aber konstant blieb.

Dies ergibt sich aus der Tatsache, dass leistungsfähige industrielle Unternehmen entstanden, ältere und kleinere Betriebe aber einen konstanten Umsatz aufweisen konnten.

Die erst seit 1886 bestehende Porzellanfabrik Johann Reiner in Tirschenreuth, die zuvor Tonwaren produzierte, konnte durch den Aufschwung infolge gesteigerter Nachfrage auf allen deutschen und und überseeischen Plätzen an Boden gewinnen.

Erste Kaufkraftschwäche

Ließ die Aufnahme des Marktes wie um 1892 aufgrund der verstärkten Kaufkraftschwäche nach, so hatte das fatale Konsequenzen für die heimische Industrie.

Das daraus resultierende Überangebot konnte dermaßen die Preise senken, dass nur rationelle, also industriell weit fortgeschrittene Unternehmen, die billig produzieren konnten, überlebten.

Die zum Großbetrieb herangewachsene Porzellanmanufaktur der Gebrüder Bauscher hatte seit 1891 Absatzschwierigkeiten und musste bis 1893 deshalb kurzarbeiten.

Das Überleben der Porzellanindustrie war im Gegensatz zu anderen vergleichbaren Ereignissen deshalb gelungen, weil zum einen neben der kontinuierlichen industriellen Entwicklung die Produktionskosten gleich geblieben waren und zum anderen durch die Integration des Rohstoffabbaus und der Rohstoffaufbereitung in das Unternehmen der Zwischenhandel ausgeschaltet werden konnte.

Weiterhin wurden die für die Instandhaltung notwendigen Teile so weit wie möglich aus eigener Hand gefertigt. So stellten zahlreiche Unternehmen der Porzellanindustrie den größten Teil der von ihnen benötigten Schamottematerialien für Reparaturen ihrer Öfen sowie Kapseln in ihren eigenen Fabriken her.

Sie machten sich von anderen Unternehmen unabhängig. Die negative Auswirkung der industriellen Entwicklung machte sich insofern bemerkbar, dass kleine, ehemals erfolgreiche Betriebe wie die Tonwarenfabrik Thenn in Regensburg ihre Produktion einstellen mussten.

Zur Jahrhundertwende

Die ab 1895 gestiegene Nachfrage bewirkte wieder einen konstanten Umsatz bei erhöhtem Output und guter Auslastung der Betriebe. Die Preise sanken bei wachsendem Output.. Die nachfolgenden gestiegenen Rohstoffpreise mussten weiter durch Verbesserung der Produktionstechnologien kompensiert werden.

Rationellere Verfahren und eine Mechanisierung der Veredelung gelang erst im 20. Jahrhundert. Im Jahre 1897 war die Porzellanindustrie bei niedrigen Preisen voll ausgelastet. Kostete ein Teller Mitte 1880 noch 2,80 Mark, ging der Preis auf 2,60 Mark zurück und lag 1897 nur noch bei 2,40 Mark. Die erhöhte Nachfrage machte Betriebserweiterungen notwendig. Die Technik wurde inzwischen verbessert, jedoch wurden die eingesparten Fertigungskosten durch höhere Rohstoffpreise wett gemacht, so dass die Herstellkosten gleich blieben. Das verminderte den Gewinn. Die Rentabilität nahm in diesen Jahren um 15% ab.

Durch die zwingend notwendige Erweiterung des Absatzgebietes in das Ausland mussten Zusatzleistungen der Unternehmen hingenommen werden, die vor dem Auftreten der harten Konkurrenz nicht erbracht werden mussten: Die Frachtkosten für die Rücksendung auch von unberechtigt reklamierter Ware und die Kosten für die Ersatzsendung mussten von den Unternehmen übernommen werden.

Betrachtet man um die Jahrhundertwende die letzten Exportsteigerungen, so kann es als erwiesen angesehen werden, dass die deutsche feinkeramische Industrie aufgrund ihrer industriellen Entwicklung mindestens mit der Hälfte ihrer gesamten Produktion auf den Weltmarkt angewiesen war und dass gerade die hochwertigen Erzeugnisse ohne den Export einen annähernd ausreichenden Absatz nicht finden würden.